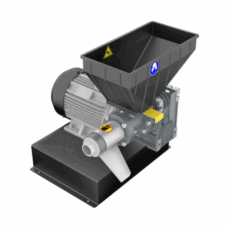

Rozdrabniacz Ekstruzji służy do wstępnego przetwarzania surowca po ekstruzji — rozdrabnia ziarno soi, kukurydzy, pszenicy, grochu lub mieszanek białkowych.

Urządzenie montuje się bezpośrednio za ekstruderem paszowym, aby zmniejszyć wielkość cząstek i uzyskać równomierną frakcję do dalszej obróbki w mieszalniku lub granulatorze.

Rozdrabniacz wyrównuje strukturę produktu, eliminuje duże aglomeraty, a dzięki kompaktowej konstrukcji można go łatwo dołączyć do dowolnej linii Peletto.

Jest wykonany z wytrzymałej stali, posiada osłonę bezpieczeństwa i może pracować w trybie ciągłym.

Zalety rozdrabniacza ekstruzji

- Kompatybilny z wszystkimi ekstruderami serii EGK (60–500).

- Wysoka skuteczność rozdrabniania i wyrównanie struktury paszy.

- Prosta konstrukcja – minimalna liczba elementów ruchomych.

- Niskie zapotrzebowanie na energię i cichsza praca.

- Możliwość pracy w linii z mieszalnikiem lub granulatorem.

- Łatwy montaż i konserwacja – szybki dostęp do elementów roboczych.

Zastosowanie

Rozdrabniacz ekstruzji stosuje się w liniach do:

- produkcji pasz i karm dla zwierząt gospodarskich,

- przetwarzania surowców ekspandowanych,

- przygotowania mieszanek przed granulacją,

- zakładach paszowych i gospodarstwach rolnych.

Urządzenie pozwala uzyskać paszę o lepszej strukturze, wyższej strawności i równomiernej granulacji.

Dane techniczne

| Parametr | Wartość |

| Model | Rozdrabniacz Ekstruzji |

| Typ urządzenia | Rozdrabniacz bijakowy poekstruzyjny |

| Moc silnika | 2,2 kW |

| Wydajność | do 200 kg/h |

| Wymiary | 800 × 450 × 600 mm |

| Waga | 45 kg |

| Materiał wykonania | stal malowana proszkowo |

| Napięcie zasilania | 400 V |

| Poziom hałasu | < 70 dB |

| Gwarancja | 12 miesięcy |

Wyposażenie standardowe

- Jednostka rozdrabniająca z napędem 2,2 kW.

- Obudowa ochronna z siatką zabezpieczającą.

- Kołnierz mocujący do ekstrudera.

- Instrukcja obsługi i deklaracja zgodności CE.

Zasada działania

Materiał wychodzący z ekstrudera trafia do komory rozdrabniacza, gdzie rotujące bijaki rozdrabniają go na drobniejsze frakcje.

Dzięki temu surowiec ma jednorodną strukturę i jest gotowy do dalszego przetwarzania (mieszanie, granulacja lub chłodzenie).

Proces przebiega w sposób ciągły, bez konieczności ręcznej interwencji operatora.

Korzyści dla użytkownika

- Lepsza jakość i jednorodność paszy.

- Zmniejszone zużycie energii w granulatorze.

- Brak zatorów w linii technologicznej.

- Mniej strat surowca podczas transportu pneumatycznego.

- Szybki zwrot z inwestycji i minimalna obsługa.